PVC軟管生產工藝與技術

PVC的問題大家都知道,你知道PVC軟管的制作過程嗎?下面我就給大家講解一下PVC軟管生產的基本流程。

生產工藝:

配料→捏合→擠出造粒→擠出成型→牽引→成卷→包裝→質檢→成品

1.調料

各種原料經準確稱量后,按一定順序放入捏合機。進料順序:PVC樹脂、增塑劑、穩定劑、潤滑劑。當溫度達到100~110℃時,即可出料。

2.擠出造粒

這個過程要控制溫度,材料的最高溫度應控制在材料的熔體溫度,低于擠出溫度,即155~160℃之間。

造粒要達到充分混合和初步塑化的目的。(造粒機溫度:第一區80~90℃;面積130~140℃;三區140~150℃;揚程150~160℃。

3.擠出成型

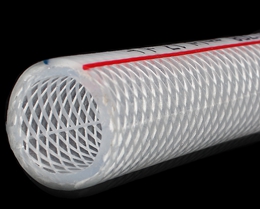

擠出成型溫度要稍高一些,一般來說,管材的透明度與成型溫度有關,在一定的溫度范圍內,溫度高透明性好,反之亦然。

同時,牽引速度和冷卻速度都會影響管材的透明度。牽引速度稍大,冷卻速度較快,管材透明度較好。牽引速度一般比擠壓速度快10%~15%。透明軟管的冷卻首先在鼻子和嘴巴的模具中噴上冷水,然后冷卻到水箱中。

PVC軟管擠出注意事項:

1.擠出機直接擠出粉料時,擠出機溫度比顆粒溫度低5℃左右。

2.除小口徑(60mm以下)管坯冷卻設置不需要吹入壓縮空氣外,大口徑管坯冷卻必須吹入管內,以保證精度和管徑尺寸的穩定性。注意壓縮空氣壓力要穩定。

3、注意牽引速度的穩定性,避免牽引不穩引起管徑或管壁厚度的變化。

4、長時間使用必須拆機清理,以免出現分解問題。